Процедура изготовления

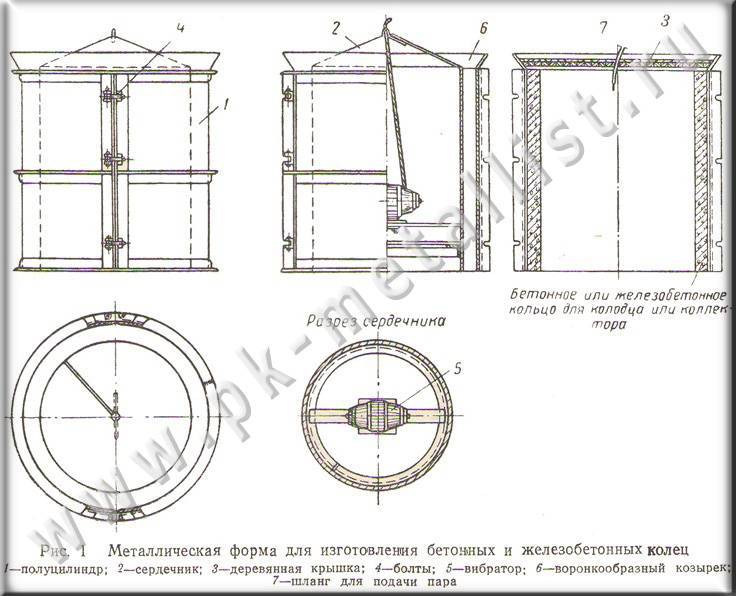

Сначала необходимо найти максимально ровную площадку. На нее укладывают железный лист. Затем необходимо установить внешнюю опалубку. При необходимости изготовить пазогребневое кольцо снизу необходимо уложить формирователь паза. После этого проводится установка арматурной сетки.

Затем проводят монтаж внутренней опалубки. Ее необходимо скрепить с внешней частью. В полученную форму для бетонных колец заливают раствор. Для этой цели применяется лопата или другое приспособление. Как только кольцо будет полностью залито, следует провести вибрацию. При необходимости сверху укладывают гребневое кольцо.

На заводе разобпалубка производится практически сразу же после уплотнения бетона. Жесткий раствор застывает достаточно быстро. Комплект опалубки используется для следующего изделия. Чтобы убрать опалубку, необходимо снять скрепляющие внутреннюю и внешнюю часть пальцы. Пустотообразователь, помещенный под кольцо, оставляется на месте до полного застывания изделия.

Изготовление бетонных колец: материалы и инструмент

Ж/б кольца для колодца можно сделать на просторной стройплощадке. Вам наверняка понадобятся:

- бетономешалка или другое приспособление для замешивания раствора;

- форма для отливки колец;

- деревянные распорки, которые будут поддерживать формы;

- вибрационная установка;

- подъёмное устройство;

- армированный каркас.

Для изготовления колец заготовьте:

- свежий цемент (М400 или выше);

- очищенный от примесей кварцевый песок;

- чистый, некрупный и не гладкий гравий (не более 1/4 от толщины будущей стенки кольца).

Совет. При отсутствии бетономешалки вы можете сделать бетонный раствор вручную: лопатами в старой ванне или на металлическом листе.

Производство железобетонной конструкции

С помощью железобетонных изделий обустраивают колодцы разного типа: газопроводные, смотровые, канализационные и водопроводные. Для изготовления колец используют жёсткий бетон. Известно несколько технологий производства жб-кольца для колодца:

- Объёмное вибропрессование. Создание конструкции осуществляется путём объёмного вибропрессования бетонных изделий. Обработка происходит в специальных металлических формах, обладающих функцией немедленной распалубки. Использование вибропресса увеличивает скорость изготовления кольца для колодцев. Вибропрессование значительно экономит площадь для совершения необходимых процессов. Применение такой установки сокращает потребность в содержании большого количества обслуживающего персонала. Для качественного производства понадобится всего 2−3 человека.

- Литьевое создание. Устаревшая технология производства. В этом случае рождение железобетонных конструкций осуществляется с помощью металлической опалубки. Специальная форма, называемая металлопластикой, имеет две цилиндрические поверхности: наружная и внутренняя часть. Между ними укладывается бетонная смесь. Когда бетон хорошенько застынет, металлическая опалубка убирается. Использование литьевой технологии возможно только при наличии больших помещений, так как место понадобится не только для создания изделий, но и для их сушки и последующего хранения. Объёмы производства зависят от количества металлоформ.

https://youtube.com/watch?v=NPLgo_RSpXw

Разновидности изделий

Круглая по форме железобетонная конструкция служит надёжным помощником в момент обустройства инженерных коммуникаций. Кольца условно делятся на несколько основных видов:

- водозаборные;

- коллекторы;

- кольца, предназначенные для установки подземной кабельной электросети;

- канализационные и газопроводные бетонные конструкции.

Также на современном рынке можно встретить такие изделия:

- Кольца с перекрытием.

- Устройство с замком или с днищем.

- Вспомогательные. Делаются под заказ. С нестандартными размерами. Используются в экстренных ситуациях, когда обычные кольца не подходят для образования ствола глубины колодца.

- Стеновые. Применимы для сооружения колодца любого вида. Участвуют в формировании горловины создаваемой конструкции.

- Железобетонные. Активно используют во время монтажа системных коммуникаций. Пригодятся в момент возведения водопроводного, сетевого, газопроводного, дренажного или канализационного колодца.

В современных строительных магазинах доступны бетонные конструкции с разными параметрами. Стандартные, максимальные размеры этого изделия выглядят следующим образом: высота — 100 см, внутренний диаметр составляет около 200 см. Удельный вес не более 300 кг. Максимальная толщина стенок — 120 мм.

Достоинства и недостатки

Готовые конструкции, как и любой существующий строительный материал, имеют свои плюсы и минусы. Следует отметить сильные и слабые стороны жб-колец. Каждое из достоинств улучшает работоспособность колодца. Железобетонные изделия обладают такими положительными качествами:

- Жёсткость. Благодаря жёсткости с кольцом можно работать даже на неустойчивом грунте.

- Наличие богатого и широко размерного ряда.

- Бетон хорошо адаптируется в любой среде, поэтому конструкции имеют длительный срок эксплуатации. Изделия могут без перебоя выполнять свои функции на протяжении 100 лет.

- Ускоряют и облегчают процесс обустройства канализации или водопроводной системы.

- Высокое качество и приемлемая стоимость.

- Высокий уровень герметичности. Швы плотно прилегают друг к другу. Это исключает вероятность попадания грунтовых вод внутрь изделия.

Однако у железобетонных изделий имеются свои недостатки. Так, главными минусами этих небольших конструкций считают:

- Отсутствие мобильности. Перенести создаваемую водопроводную конструкцию практически невозможно.

- Вес и габариты изделия также считают недостатком. Для монтажа железобетонных устройств понадобится специальная техника. Её использование требует дополнительных материальных расходов.

Рекомендации и техника безопасности

Начинать обустройство колодца рекомендуется с подготовки инструментов и специальных приспособлений, облегчающих процедуру. Для работы понадобится лопата с укороченным черенком и подъемный механизм для перемещения колец.

Вначале над шахтой устанавливается строительная вышка пирамидальной формы. Допускается самостоятельно изготовить треногу из бруса или деревянных хлыстов, скрепленных в верхней части. Устройство предназначено для закрепления лебедки. Некоторые мастера применяют для подъема и опускания бетонных изделий самодельные сварные приспособления с воротом. Механизм задействуют и для извлечения выкапываемой породы из колодезной шахты на поверхность.

Для контроля вертикального расположения железобетонных блоков используется лазерный уровень, отвес или ватерпас. Потребуется специальная бадья или ведро для подъема извлекаемого грунта.

Для безопасности рабочего персонала принимают следующие меры:

- К работам внутри колодезной шахты не допускаются мастера без индивидуальных средств защиты. На глубине потребуется каска, перчатки, страховочный пояс и резиновые сапоги.

- Работникам запрещено находиться под подвешенным грузом. При отсутствии надежного укрытия при подъеме и опускании колец рабочие обязаны покинуть котлован.

- Следует ограничить время нахождения работников на дне колодца. При появлении признаков плохого самочувствия помощник должен помочь мастеру выбраться наружу.

Для выемки породы на поверхность применяются только целые ведра или бадьи. Отверстия и щели в емкостях для подъема грунта повышают опасность травматизма персонала, увеличивая риск падения почвенных фрагментов на голову рабочим.

Вставка в бетонные кольца для колодца или септика

Многим владельцам индивидуальных домов, дач и коттеджей, установившим в свое время на своем участке бетонные септики (обычно их изготавливали из бетонных колец), довелось столкнуться с проблемой их гидроизоляции. Как следствие, практически неочищенные стоки через щели между бетонными кольцами напрямую попадают в грунт. Когда грунтовые воды находятся достаточно низко, эти стоки вместе с содержащимися в них вредными веществами и микроорганизмами постепенно опускаются до их уровня и, естественно, их загрязняют.

Однако сразу это заметить достаточно сложно, так как о качестве питьевой воды из скважины или колодца зачастую можно судить лишь по результатам ее анализа. Поэтому, когда вода загрязнится настолько, что станет непригодной для употребления, в таких случаях однозначно сказать нельзя.

цены на вставки в бетонные кольца

Еще хуже обстоят дела с качеством питьевой воды, если грунтовые воды находятся на уровне септика, то есть достаточно высоко. Грунтовые воды в этом случае загрязняются стоками почти сразу. При этом сточные воды быстро распространяются как вдоль водоносного слоя, так и вглубь него. Вода из скважины и колодца станет абсолютно непригодной для употребления, а может даже, и опасной.

В таких случаях рекомендуется провести герметизацию бетонного септика с применением современных средств и материалов. Суть герметизации состоит во вставке цилиндра из пластика в бетонные кольца (кольцо) септика. Называется этот цилиндр «вставка в бетонные кольца». При необходимости для входа стоков и их выхода (откачки) в него ввариваются патрубки на высоте, рассчитанной заказчиком или при выезде специалиста на место.

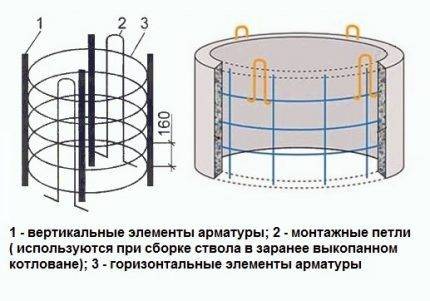

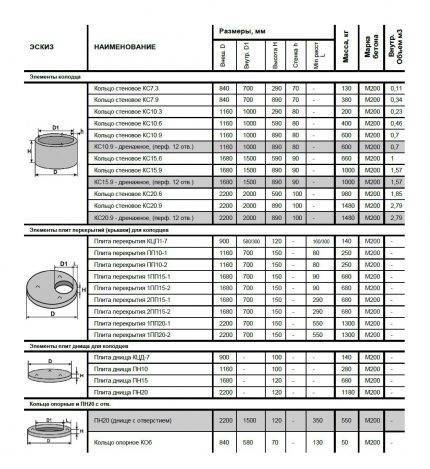

Кольца колодезные используются для монтажа смотровых, водоотводных, канализационных колодцев. Кольца делают из бетона марки М200. Арматура диаметром от 0,6 до 10 мм. Кольца железобетонные бывают 3 основных размеров; КС-10-9 (диаметр 1 метр, высота 90 см.), КС-15-9 (диаметр 1.5 метра, высота 90 см), КС-20-9 (диаметр 2 метра, высота 90 см).

Основным достоинством предлагаемой нами технологии является простота производственных операций, которые позволяют полу

чить колодезные кольца с идеальной лицевой поверхностью. Для организации производства необходимо следующее оборудование: бетоносмеситель принудительного действия, форма для производства колодезных колец и подъёмное устройство, например кран-балка, оборудованное электрическим или ручным приводом подъемного механизма. Так же при производстве используется заранее приготовленный готовый армированный каркас, который может быть изготавлен самостоятельно.

Для производства потребуется ровная площадка, на которой будут формоваться и выстаиваться готовые изделия. На опалубке установлено два виброэлектродвигателя по 1,5 кВт, 3000 обор.мин. Замки на железобетонных кольцах колодцев. Такие кольца в основном имеют маркировку КС 10-9. Можно применять материалы и других типоразмеров, главное, чтобы они имели взаимозамыкаемые фальцы и одинаковые геометрические размеры. Хотя формы стыковочных торцов могут варьироваться. Кольца с «замком» обеспечивают лучшую плотность и водонепроницаемость соединений, а также предохраняют шахту колодца от горизонтальных смещений. Кольца с «замками» обычно дороже обычных. Россия, г. Киров (обл.) тел(в Москве) + 7 (926) 246-57-54 (Виноградова Екатерина)

Постройка септика

Рассмотрим, как сделать септик из бетонных колец своими силами. В зависимости от численности жителей дома будет зависеть количество используемых колец.

Септик может состоять из одного, двух и трех колодцев, с последовательным переливом жидкости. Каждый из колодцев размещается один возле другого и служит для удержания жидкости определенного состава. В каждом колодце может стоять до 4 колец.

Таким образом:

- По канализационным трубам жидкость поступает в первый колодец. На момент его наполнения, вся ее густота остается на дне, а более жидкая составляющая переливается по трубе в следующий колодец.

- Во втором колодце происходит тот же процесс.

- Третий колодец вбирает в себя фактически одну воду.

Как сделать кольца для колодца своими руками?

В попытках снизить себестоимость монтажа, многие ищут ответ на вопрос «Как сделать кольца своими руками?» Для их производства используют съемную форму, сделанную нужного размера. Прежде чем залить её раствором и хорошо уплотнить, пустоту заполняют арматурой, затем заливают бетонной смесью. Как только бетон затвердеет, форму можно снимать, а опускают самодельные ЖБИ только спустя 3-4 недели.

При самостоятельном изготовлении деталей важно проводить все манипуляции на том участке, где планируется установить гидротехническую конструкцию. Это снизит расходы на транспортировку

Форма должна стоять на ровной поверхности, а после ее заливки важно иногда смачивать изделие, чтобы предотвратить растрескивание.

Технология выполнения опалубки

Для того чтобы в домашних условиях соорудить действительно качественную опалубку, придется очень постараться. И связано это, в первую очередь, с особенностями использования соответствующих материалов. Все дело в том, что бетон, с помощью которого создается монолитная конструкция, оказывает на стенки опалубки сильнейшее давление.

Форма для изготовления бетонных колец продается в специализированном магазине

Наиболее востребованными считаются следующие виды опалубки:

- Квадратная из древесины. Самый простой и доступный вариант для начинающего мастера. Конечно, круглый колодец выглядит намного эстетичнее, однако и собрать его будет на порядок сложнее за счет специфического расположения арматуры. Для этих целей необходимо брать только качественную древесину, не пересушенную на солнце и не сырую от неправильного хранения на складе.

- Круговая из древесины. Сложная в плане реализации конструкция предполагает использование сразу двух щитов разного диаметра с предварительно врезанной в них окружностью. С внешней стороны укладывается рубероид, с внутренней – осуществляется поэтапное армирование тонкими бетонными кольцами. Осложняется процесс еще и своей длительностью – пока не застынет предыдущий слой, нельзя приступать к формированию нового.

- Круговая из металла. Реализовать такие формы своими руками можно, однако установить в одиночку их будет весьма проблематично из-за большого веса. Армирование в этом случае тоже выполняется поэтапно.

Лучшей технологии не существует

И прежде чем выбрать конкретный вариант, важно оценить текущие условия и сопоставить их с собственными возможностями. Ставить невыполнимые задачи уж точно не стоит

Маркировка и процесс производства

Весь процесс изготовления колец для колодцев четко регламентируется отдельными законодательными актами и техническими условиями. ГОСТ 10180 подробно описывает качество и прочностные характеристики бетонной смеси, подходящей для производства модулей.

Колодезные кольца, изготовленные из бетона, не подлежат установке в районах с сейсмической активностью более 8 баллов и в регионах вечной мерзлоты. Для таких сложных эксплуатационных условий требуются несколько иные конструкционно-технические варианты и решения

Стандарт 10060 определяет требования к морозостойкости материала. Необходимый уровень водонепроницаемости отражает документ 12730. Отклонения от норм допускаются в минимальных долях процентов и только по отдельным параметрам.

Технологические особенности заводского изготовления

Для производства колодезного кольца требуются профессиональная бетономешалка, автоматическая виброформа и подъемный кран-балка, рассчитанный на работу с грузами весом от 1 до 2 тонн.

В качестве сырья используется специальная бетонная смесь. В нее входят:

- свежий бездобавочный цемент с хорошим темпом набора прочности;

- крупнозернистый песок с дроблением в 2,0-2,3 Мкр (желательно без либо с минимальным присутствием глиняных комков и пылевидных частиц);

- щебень фракцией 5-10 мм, но не более 5-20 мм;

- техническая вода без примесей;

- суперпластификатор.

Все компоненты в определенной пропорции помещают в специальное оборудование. Оно тщательно вымешивает состав, придавая ему однородную, текучую консистенцию без комков и сгустков.

Промышленные бетономешалки оснащаются трехфазным двигателем, быстро работают, обладают высокой мощностью и за один цикл производят большую партию бетонной смеси

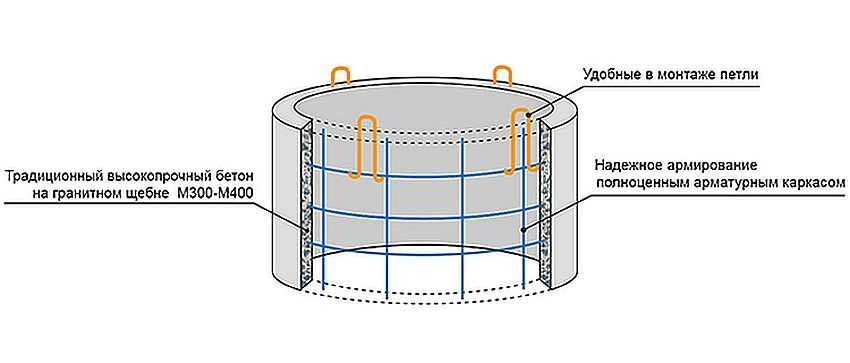

На следующем этапе в формовочную емкость (опалубку) укладывают элементы арматуры из стальной проволоки диаметром 8-12 мм. Этот каркас придает кольцу дополнительную прочность и обеспечивает хорошую устойчивость к сжатию/растяжению во время эксплуатации.

На противоположных сторонах конструкции располагают два вертикальных стержня. Они выполняют функцию ушек и облегчают последующую выемку кольца из формы.

Затем внутрь опалубки заливают подготовленный цементный состав и активируют автоматическую вибрацию. В процессе обработки все пустоты равномерно заполняются, а бетон приобретает необходимую целостность и плотность.

По прошествии суток изделие извлекают из виброформы и перемещают на открытую территорию для выстаивания. Через неделю кольцо приобретает около 50% базовой прочности, а полностью пригодным для использования становится спустя 28 дней.

Как маркируется продукция?

Все железобетонные изделия маркируются общепринятой в государстве буквенно-цифровой аббревиатурой. Это позволяет при покупке быстро определить размер и область применения каждого отдельно взятого элемента.

Литерные сочетания расшифровываются так:

- КС – стеновое кольцо, доступное для размещения в ограниченных пространствах;

- КЛК – модуль для создания водосточных сетей и местных ливневых канализаций;

- КО – фундаментальная опора, обеспечивающая стабильность положения колодезного основания;

- КФК – фрагменты для обустройства коллекторных сетей и дренажных коммуникаций;

- КВГ – продукция для монтажа водопроводных колодцев и прокладывания газопровода.

Числовые обозначения рядом с буквами указывают на высоту, толщину, удельный вес и внутренний диаметр кольца. Понимая эти значения, приобрести подходящую железобетонную продукцию не составит никакого труда.

Перед покупкой колец необходимо определиться с их размерами, а также подобрать дополнительное оборудование для монтажа – опору, днище, перекрытие

Какие бывают кольца?

На колодец устанавливают изделия из материала, который предотвращает загрязнение грунтовых вод. Для производства изделия используют качественное и экологически безопасное сырье. Оно не должно менять вкус, запах и цвет воды. Этим требованиям соответствуют:

Железобетонные кольца для колодца. Это неотъемлемый атрибут водопроводной, канализационной и дренажной систем. ЖБИ прочные, износостойкие и долговечные. Они исключают негативное воздействие окружающей среды на коммуникации;

пластиковые кольца для колодцев. Они долговечнее, чем ЖБИ. Обеспечивают высокую герметичность, обладают антикоррозийными свойствами.

Среди других типажей:

- Стеновые. Нужны для создания колодезной горловины. Предназначены для конструкций круглой формы. Отличаются друг от друга высотой и диаметром;

- вспомогательные. Элементы нестандартных размеров изготавливают на заказ. Это необходимо, если массовые изделия не подходят.

Способ монтажа также позволяет выделить несколько разновидностей детали:

- Кольца для колодцев сборные железобетонные или пластиковые. Диаметр и размер изделий строго регламентируется. Благодаря чему конечная конструкция может иметь любую высоту. Из недостатков – сниженная прочность. Сборные пластиковые модели бывают гладкими и гофрированными;

- детали с днищем. Конструкционная особенность – монолитность детали, наличие дна. Преимущество – максимальная герметичность;

- колодезные кольца с замком. Они предотвращают образование люфтов и зазоров между отдельными элементами, исключают смещение частей конструкции. Замок в виде выемок располагается по краям детали;

ЖБ кольца с плитой перекрытия. Востребованы при возведении глубокого колодца. Плита перекрытия оснащена выходным, чуть сдвинутым к краю, отверстием. Оно нужно для вывода на поверхность колодезной трубы.

Железобетонное и пластиковое кольцо: диаметр, объем, маркировка

Полимерные кольца для колодца так же, как и бетонные, могут иметь разный размер. Он зависит от предназначения детали и подбирается с учетом условий будущей эксплуатации. Нужно выбирать одинаковые по диаметру и высоте элементы. Выполнение этой задачи облегчает маркировка, которая присутствует на каждой детали и содержит информацию о габаритах конструкции.

Бетонные кольца для колодца изготавливают по стандарту, они имеют размеры:

- Диаметр – 70-250 см;

- высота – 7-120 см;

- толщина стенок – 8-12 см.

Вспомогательные пластиковые кольца для колодца отличаются габаритами, так как изготавливаются на заказ.

На то, сколько весит колодезное кольцо, влияет материал изготовления: модели из пластика легче, ЖБИ – тяжелее. Размер также определяет вес колодезного кольца. Самое маленькое – 40 кг, а большое опорное кольцо – 1,5 тонны.

Каждая деталь обязательно маркируется. Производитель использует ГОСТ 8020-90. Кольцевые детали обозначают «К»: КС – кольцо стеновое. Плиты – маркировкой «П»: плита перекрытия – ПП, плита дорожная – ПД.

Этапы строительства

Тем, кто еще никогда не касался изготовления круглых или полукруглых конструкций, может показаться, что процесс их строительства достаточно сложен. На самом деле, при поэтапном разборе, оказывается, что ничего сложного в том, чтобы своими руками построить бетонное полукруглое крыльцо, нет.

Таблица основных операций

| Строительная операция | Описание |

| Планирование, разметка, расчет Планировка бетонного крыльца полукругом | На этом этапе в основном определяется, как сделать полукруглое крыльцо из бетона, какими будут его параметры и габариты. |

| Создание опалубки Опалубка для полукруглого крыльца | Формирование опалубки для бетонного полукруглого крыльца имеет свои особенности. Чтобы получить идеальный полукруг, нужно применять прочные, но податливые для гибки материалы. |

| Монтаж каркаса Армирование бетона крыльца | Монолитное бетонное крыльцо обязательно должно иметь армированный каркас. На этом этапе осуществляется подготовка его элементов и скрепление их в единую конструкцию. |

| Заливка бетона Бетонное крыльцо полукруглое | Бетон приготавливается своими руками или производится на заказ – в зависимости от условий (объема крыльца, способностей строителя, финансовых возможностей). |

| Облицовка Отделка полукруглого бетонного крыльца | Отделка бетонного полукруглого крыльца выполняется, когда бетон окончательно окрепнет. Для отделки применяют уличные влагостойкие материалы повышенной прочности. |

Материалы и инструменты

При строительстве полукруглого бетонного крыльца необходимо запастить необходимым количеством материалов и набором инструментов:

- Материал для опалубки, например: листы оцинковки, нарезанные на большие по ширине полоски.

- Арматура для каркаса, толщиной от 8 до 12 мм с рельефной поверхностью.

- Щебень и песок, если потребуется — подсыпка на грунт перед заливкой бетона.

- При самостоятельном изготовлении бетона потребуется песок, щебень и портландцемент, а также емкость и инструмент для размешивания или бетономешалка.

- Доски, бруски для крепления опалубки.

- Отделочный материал, например: тротуарная плитка.

- Саморезы, гвозди и прочие крепежные элементы для крепления опалубки.

Изготовление жб колец в вибропрессе

В отличие от виброформы, стационарный вибропресс позволяет механизировать подачу бетонной смеси при помощи наклонного ленточного конвейера или бетоноукладчика с разбрасывателем. Бетонную смесь, поданную конвейером, необходимо укладывать в форму вручную. Разбрасыватель бетоноукладчика укладывает бетонную смесь в форму вибропресса без участия рабочих.

Мы предлагаем несколько способов подачи и укладки бетонной смеси в форму вибропресса: шиберный переносной бункер, механизированная тележка, наклонный поворотный конвейер для бетона, бетоноукладчик с разбрасывателем. Рассмотрим самый эффективный способ укладки бетонной смеси в форму вибропресса — бетоноукладчиком с разбрасывателем БР-20.

Съемная наружная обечайка вместе сформовочным поддономустанавливается в вибропресс. В форму вибропресса закладывается арматура.

К форме подводится разбрасыватель бетоноукладчика

Конвейером, из бункера укладчика, смесь подается и выгружает на сердечник формы вибропресса. Разбрасыватель, вращаясь, равномерно укладывает бетонную смесь в форму.

После завершения укладки смеси в форму, разбрасыватель отводится в сторону, чтобы не мешать работе поворотной балке с пуансоном вибропресса.

Поворотная балка вибропресса устанавливается над формой и начинается процесс вибропрессования кольца. Редуктор с эксцентриком заставляет затирочное кольцо вибропресса совершать поворотные движения.

После завершения формования, балка отводится в сторону от формы вибропресса. Форма вместе с формовочным поддоном, на котором удерживается готовое бетонное кольцо, извлекается из вибропресса.

Кран-балкой форму перемещают и ставят на пол. Для освобождения поддона с кольцом, по периметру формы открывают все замки, после чего форму снимают с кольца, в нее устанавливают другой поддон и возвращают назад в вибропресс.

Какое оборудование выбрать для производства железобетонных колец

К прочему оборудованию и производственному инвентарю можно отнести цинковые вёдра, лопаты, полиэтиленовую пленку, устройство для подъема тяжелых изделий.

Немного увеличивает затраты на старт бизнеса приобретение сушильной камеры, благодаря которой в несколько раз сокращается процесс застывания блоков. Конечно, это не обязательные затраты, так как бетонные кольца нормально «схватываются» и на свежем воздухе. Но если речь идет о больших объемах производства и высокой срочности выполнения заказов, то без камеры не обойтись.

Также стоит отметить, что для нормального производства необходима горизонтальная ровная площадка. Если производство открывается в помещении, то высота потолка должна быть не менее четырех с половиной метров.

Монтаж колодца из бетонных колец

Еще до того как вы приступите к рытью колодца, вам следует выяснить состав грунта в месте, выбранном для землеройных работ. Особых трудностей у вас не возникнет, если основу грунта будет составлять песок. Другое дело, если там будет глина или камень-дикарь. В этом случае рытье колодца для вас станет довольно сложной задачей, поскольку такой грунт придется откалывать.

Немало трудностей для вас создаст плывун. Здесь имеется в виду мокрый песок, постоянно находящийся в движении, из-за чего будут перемещаться и конструкции, расположенные на таком грунте. Лучше всего использовать для устройства колодца железобетонные кольца. Причем желательно, чтобы это были изделия с замком, в конструкции которых предусмотрен кольцевой паз, а также соответствующий выступ, позволяющий надежно закрепить конструкцию колец по отношению друг к другу.

Если приобрести вышеописанные кольца ЖБИ у вас не будет возможности, то в этом случае можно остановить выбор и на обычных железных бетонных кольцах

Здесь следует обращать внимание на то, чтобы их диаметр составлял 0,9 метра. Пластиковые кольца могут рассматриваться в качестве одной из альтернатив для устройства колодца, учитывая их низкую стоимость и легкость в сборке

Однако ввиду отсутствия точной информации относительно эксплуатации подобных объектов, сложно рекомендовать такой вариант.

По завершении всех подготовительных мероприятий можно приступать к землеройным работам. Наилучшим для этого временем является период, когда грунтовые воды находятся на минимальном уровне. Ему соответствуют месяцы с августа по октябрь. Еще до начала работ следует позаботиться о месте, где вы будете складировать извлеченный грунт. Общий объем земли составит примерно 5 кубических метров.

Устраивать такое место следует на расстоянии не менее 5 метров от будущего колодца. Причем ширина колодца должны иметь несколько больший диаметр, нежели колец для него. Это позволит легко вогнать их вниз. Лучше всего для этих целей использовать кольца ЖБИ с пазами подходящих размеров. В случае их отсутствия можно просто загнуть монтажные петли внутри и соединить их при помощи сварки. Подобное решение исключит смещение колец в случае движения грунта. По мере извлечения из-под колец грунта они сами будут опускаться вниз, поскольку на них будет давить их собственный вес. Чтобы выдержать объект по вертикали, необходимо пользоваться отвесом.

Следует уделить большое внимание наличию зазоров между бетонными кольцами. Их необходимо тщательно заделать

В противном случае через них будет поступать вода вдоль стенок колец. Также эта операция позволит не допустить просыпания грунта, а также просачивания верхнего, «непитьевого» водоносного слоя. Наилучшую герметичность обеспечивают резиновые уплотнения для бетона, которые следует разместить в пазы между кольцами ЖБИ.

Однако, прежде чем купить такой материал, следует удостовериться о наличии у него медицинского сертификата соответствия. Если такой документ отсутствует, то в этом случае желательно остановить выбор на более простом способе — цементной заделке. Довольно эффективным решением представляется толстая натуральная веревка, которую нужно несколько раз намотать в паз.

После сборки конструкции и заглубления объекта в водоносный слой на расстояние как минимум один метр, можно заняться гидроизоляцией верхней части колодца. С этой задачей можно справиться довольно легко, помня о том, что верхняя часть была предварительно раскопана в целях обеспечения ей большего диаметра по сравнению с используемыми кольцами. Сперва нужно создать верхний гидрозамок, для чего придется заполнить глиной выкопанное пространство между стенками колодца и грунтом и основательно уплотнить его.

Как самому сделать железобетонное кольцо.

У каждого домовладельца рождаются желания по благоустройству своего жилья и территории, на которой размещаются личные владения

Важное место среди общих планов занимает желание быть независимым от общих коммунальных систем регионального муниципалитета, или благоустроить всё по-своему, если общие коммунальные системы отсутствуют

Кто откажется от личного водопровода, колодца, выкопанного своими руками или оборудованного септика, который не только принимает сточные канализационные воды, но и, к примеру, вырабатывает газ для кухонной плиты?

Основным участвующем элементом в перечисленных конструкциях является, привычное нам, железобетонное кольцо.

Хорошо, когда есть условия для приобретения колец и доставки их на дом. А как быть остальным, у которых нет возможности финансовой, так и возможности с доставкой?

Можно купить готовую опалубку для изготовления колец, а можно сделать опалубку для железобетонного кольца.

В начале необходимо определиться с размерами будущих колец: диаметр, высота. Толщина, рекомендуемая повсеместно, должны быть не менее 7-10 сантиметров. И это важная рекомендация.

Технология простая и сложностей не возникает, если всё делать аккуратно и не спеша. Удачный результат получается даже у того, кто занялся этим впервые.